Каким влияют полимерные материалы на качество кабельного изделия?

ПВХ компаунды Основные используемые полимерные материалы в России

Основное сырьё для изготовления ПВХ композиций. Является полимером винилхлорида, который в свою очередь получают методом хлорирования этилена, который получают методом пиролиза дистиллятов нефти. В кабельной промышленности используют ПВХ компаунд на базе ПВХ смолы с добавлением пластификаторов, стабилизаторов, антипиренов и иных модификаторов и наполнителей.

Пластификаторы обеспечивают прочность и пластичность ПВХ компаунда. Это одна из самых дорогих составляющих в компаунде. Чаще всего в качестве стабилизатора используют диоктилфталат (ДОФ).

Часто для удешевления ПВХ композиций и снижения расхода ДОФ недобросовестные производители ПВХ композиций добавляют дешёвые высоколетучие пластификаторы, которые за короткий срок улетучиваются, что приводит к тому, что изоляция и оболочка становятся твёрдыми, растрескиваются и приходят в негодность.

Стабилизаторы отвечают за сохранение прочности и пластичности современем под воздействием тепла (теплового старения).

Антипирены замедляют воспламенение и горение в связи с тем, что содержат замедлители горения и добавляется для обеспечения определённой степени огнезащиты.

Основные базовые параметры качества ПВХ

Диэлектрическая прочность это свойство диэлектрика выдерживать приложенное напряжение. Диэлектрическая прочность характеризуется сопротивлением изоляции и способностью жилы проходить испытание пробойным напряжением. Показатель диэлектрической прочности крайне важен, так как если кабель не проходит по этому показателю, использование его может привести к серьёзным негативным последствиям.

Физико-механические свойства способность материала выдерживать физическую нагрузку до разрушения.

Характеризуются двумя показателями:

Относительное удлинение при разрыве показывает насколько вытянулся образец по отношению к собственной первоначальной длине до момента разрыва.

Предел прочности при разрыве показывает, какую силу пришлось приложить к образцу для разрыва.

По Российским стандартам при горении кабеля с индексом LS снижение светопроницаемости должно происходить не более чем на 50%

Основные группы полимеров

Традиционные резины на основе натурального, изопренового и бутадиен-стирольных каучуков широко применялись и применяются для изоляции и оболочки проводов и кабелей, рассчитанных на напряжение до 25 кВ. В настоящее время кабельными заводами России выпускается более 200 различных марок кабелей и проводов с применением резин. Изменение морфологической структуры динамических вулканизатов в начале смешения (а) и по завершении процесса сшивки (б)Наиболее резиноемкими кабелями, выпускаемыми в России, являются гибкие силовые (шланговые) провода и кабели, судовые и шахтные кабели. Однако, с появлением полимерных материалов, состоящих из насыщенных углеводородных макромолекул и, следовательно, обладающих более высокой тепло-, озоно-, влагостойкостью и более стабильными электрическими параметрами, указанные эластомеры все чаще вытесняются полиолефинами и этиленпропиленовым каучуком. Следует упомянуть о бутил каучуке — популярном изоляционном компаунде для кабелей среднего напряжения в период 1940—1950 гг. Этилен-пропилен-диеновые каучуки (СКЭПТ), особенно новые марки, полученные на металлоценновых катализаторах — наиболее распространенные в мировой кабельной промышленности изоляционные эластомеры. Применяются с начала 1960-х годов в качестве конкурента сшитой политиленовой изоляции для силовых кабелей распределительных энергосистем напряжением до 35 кВ. Отличаются хорошей эластичностью, повышенной озоно- и атмосферостой-костью, но недостаточная термо-, влаго- и триингостойкость ограничивает их использование в кабелях выше 138 кВ.

Среди защитных (оболочковых) покрытий кабельных изделий необходимо отметить ряд полярных каучуков, отличающихся высокой химической стойкостью к действию нефтепродуктов и других агрессивных сред. Хлоропреновую, а позднее и нитрильную резины достаточно широко применяют с середины XX века в качестве оболочки телефонных, шахтных, нефтепогружных и др. электрокабелей. Однако уровень их потребления последние 10—15 лет не растет, поскольку они проигрывают по теплостойкости относительно более новым оболочковым компаундам на базе хлорированных и хлорсульфированных полиолефинов, а также кремний и фторсодержащих каучуков.

|

Материал |

Уд. объемное электрическое сопротивление, ОМ*см |

Электрическая прочность, кВ/мм |

Тангенс угла диэлектрических потерь при 1 КГц |

Диэлектрическая проницаемость |

| Каучуки |

|

|

|

|

| Натуральный каучук |

1015-1017 |

3-30 |

(2,3-3)*10-3 |

2,1-3,7 |

| Изопреновый, бутадиен-стирольный |

1015 |

20-28 |

0,9*10-3 |

2,1-2,7 |

| Этилен-пропиленовый (диеновый) |

1015-1017 |

35-42 |

(0,5-0,9)*10-3 |

3-3,5 |

| Бутилкаучук |

1017 |

16-24 |

(8-30)*10-3 |

2,4-2,6 |

| Хлоропреновый |

1011 |

6-24 |

30*10-3 |

9 |

| Нитрильный |

109-1010 |

10-25 |

5*10-3 |

3-5 |

| Силоксановый |

1014-1016 |

20-25 |

(1-50)*10-3 |

3-5 |

| Термопласты |

|

|

|

|

| ПВХ-пластикаты |

1011-1014 |

14-20 |

(50-90)*10-3 |

3-10 |

| Полиэтилен |

1015-1017 |

18-30 |

(0,1-0,3)*10-3 |

2,3 |

| Сшитый полиэтилен |

более 1015 |

25-98 |

0,3*10-3 |

2,3-2,4 |

| Полипропилен и его сополимеры |

1014-1015 |

25-30 |

(0,2-0,3)*10-3 |

2,3-2,4 |

|

Фторопласты: ПВДФ (Ф-2) ПТФЭ (Ф-4) |

более 1014 более 1016 |

10-37 20-30 |

(10-20)*10-3 (0,2-0,3)*10-3 |

7,5-13 2,0 |

| Термопластичные эластомеры |

|

|

|

|

| Олефиновые (Santoprene, ТЭП ПП 305К-М и др.) |

1013-1015 |

25-40 |

(0,2-0,3)*10-3 |

2,3-2,4 |

| Стирольные (Tefabloc и т.п.) |

более 1014 |

20-30 |

(0,3-1,4)*10-3 |

2,4-2,5 |

| Уретановые (Elastollan и др.) |

более 1012 |

15-25 |

(40-90)*10-3 |

3-6 |

| Сополиэфирные (Arnitel, Hнекуд и т.п.) |

1011-1014 |

15-20 |

(40-80)*10-3 |

3-5 |

| Виниловые (Tefanyl, ТПВЭ "Тамерлен", ТЭП-ПВХ и т.п.) |

109-1011 |

15-20 |

(40-100)*10-3 |

3-5 |

Главными полимерными материалами для производства кабельной продукции в мире на сегодняшний день являются полиолефины. При этом в кабельной отрасли России и стран СНГ наиболее распространенными остаются ПВХ-пластикаты (более 60% от общего объема потребляемых полимеров), за ними следуют полиэтиленовые компаун¬ды (всего около 37%, в том числе: на базе полиэтилена низкой плотности (ПЭНП или ПВД) — 21%, полиэтилена высокой плотности (ПЭВП или ПНД) — 9%, и сшиваемые композиции (7%)).

Полимерный материал, рецептурный состав которого подбирается в процессе испытаний на противопожарные свойства готового кабеля

Применение одной линейки материалов (изоляция, оболочка, заполнение) одного и того же производителя, поскольку в процессе горения при разных температурах работают разные антипирены и дымоподавители, которые в комплексе материалов подобраны в оптимальном соотношении Поставщик полимерного материала должен обладать высоким уровнем компетентности и стабильности процесса производства для того, чтобы обеспечить неизменность свойств материала, достигнутых в процессе испытаний готового кабеля

Полиолефиновая изоляция

Обладает весьма ценным комплексом свойств: исключительно высокие диэлектрические характеристики в широком интервале температур, химическая стойкость, значительная теплостойкость, прочность, небольшой удельный вес и т. д. Среди полиолефинов, применяемых в электротехнике, вне конкуренции — полиэтиленовые композиции, которые успешно вытеснили с рынка силовых и других кабелей многие традиционные каучуки и бумажно-пропитанную изоляцию. Около 10% выпускаемого в мире полиэтилена (=5 млн. тонн) — низкой и высокой плотности, а также линейных марок — расходуется на производство широкого ассортимента кабельных компаундов.

В то же время изоляции проводов и кабелей, выполненной из полиэтилена, присущи некоторые недостатки, главными из которых являются ползучесть и резкое ухудшение механических свойств при температурах, близких к температуре плавления (125—130 0С), вплоть до потери формоустойчивости. Эти свойства объясняются линейным строением макромолекул полиэтилена. Следовательно, создание трехмерной структуры благодаря образованию поперечных связей между макроцепями полимера (т. е. сшивка) позволяет улучшить отдельные свойства материала. Основным преимуществом кабелей со сшитой полиэтиленовой изоляцией (XLPE) является большая пропускная способность за счет увеличения допустимой температуры жилы. Допустимые токи нагрузки, в зависимости от условий прокладки, на 15—30% больше, чем у кабеля с бумажно-пропитанной изоляцией. Применение сшиваемых материалов позволяет получить изоляцию с улучшенными эксплуатационными свойствами — длительно допустимая температура нагрева токопроводящих жил (ТПЖ) с термопластичной изоляцией повышается на 20 0С и составляет 90 0С. Кроме того, отмечается повышение температуры нагрева ТПЖ в аварийном режиме с 80 0С до 130 0С, а максимально допустимая температура при токах короткого замыкания повышается со 130 0С до 250 0С.

В зависимости от способа сшивки известны три различных вида сшитого полиэтилена: радиационно-, пероксидно-и силанольно-сшитые. Еще совсем недавно для изоляции, рассчитанной на напряжение до 400 кВ, наиболее распространенными считались пероксидно- и радиационно-сшитые полиэтилены. Однако в настоящее время приоритет в мировой кабельной технике отдается так называемому «силанольному процессу», т. е. сшивке, основанной на химической реакции между привитыми к макромолекулам полиэтилена силаносодержащими органофункциональными группами. Важно, что связь между макроцепями полимера через поперечные мостики Si-OSi более стабильна чем связь, образующаяся при пероксидном и радиационном сшивании, поскольку энергия (прочность) связи Si—О составляет 780Дж/моль по сравнению с энергией связи С-С (630 Дж/моль). Указанное предопределяет более высокие термостойкие свойства силанольно-сшитой полиэтиленовой изоляции.

Использование технологии силанольного сшивания приводит не только к повышению нагревостойкости, но и к улучшению физико-механических свойств изоляции (стойкости к растрескиванию и водному триингу), а также является более экологически чистым методом, требующим меньше капиталовложений по сравнению с известными пероксидным и радиационным методами. Силанольно-сшиваемые композиции полиэтилена имеют долгосрочную перспективу в производстве проводов и кабелей различного назначения — силовых кабелей низкого и среднего напряжений, самонесущих изолированных проводов, в том числе не распространяющих горение, судовых кабелей и др.

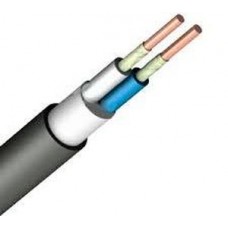

Кабельные ПВХ-пластикаты

Объем выпуска по РФ в последние годы составляет более 140 тыс. тонн — это основной изоляционный мате¬риал для кабелей, предназначенных для использования с напряжением до 6 кВ и в рабочем интервале температур от -40 0С до +100 0С. При больших напряжениях тока изоляция из ПВХ неэффективна из-за высоких значений тангенса угла диэлектрических потерь и диэлектрической проницаемости.

Около 75% российского рынка кабельных ПВХ-пластикатов составляют разработанные более 30 лет назад пластикаты общепромышленного назначения для изоляции и оболочки проводов и кабелей — типа И40-13А, 0-40, ОМ-40, ИО45-12, а также негорючие марки НГП 40-32 и 30-32.

Состоявшийся в 1998 г. в Стамбуле Конгресс Международной федерации производителей кабелей, объединяющий более ста крупнейших кабельных компаний из 51 страны мира, констатировал, что в целях защиты экологии кабельной промышленности необходимо, значительно уменьшить применение ПВХ-материалов, а также исключить из серийных рецептур высокотоксичные соединения кадмия и свинца. В странах Евросоюза уже принят ряд законов, накладывающих ограничения на производство таких кабелей, в частности директива ЕС 2002/95, запрещающая использование опасных веществ в ПВХ-пластикатах.

Новые марки соответствуют современным требованиям по нераспространению горения и предназначены для кабелей с пониженным дымообразованием и низкой эмиссией хлористого водорода (типа «нг-LS» и «нг-FRLS»). Кроме того, в целях повышения качества кабельных изделий и доведения их до современных требований международных стандартов в России ведутся работы по созданию и освоению пластикатов с нетоксичными стабилизаторами (на основе соединений Ca-Zn).

ТПЭ (термопластичные эластомеры или термоэластопласты)

Мировой опыт производства и эксплуатации проводов и кабелей с использованием термопластичных эластомеров совсем невелик — зарубежные производители начали применять этот класс полимерных материалов около 30 лет назад. Первым примером использования ТПЭ считается замена материала оболочки геофизических кабелей — резины на базе хлоропрена — на термопластичный полиуретан. С 1980-х термопластичные эластомеры на основе полиуретанов, полиолефинов и сополиэфиров получили серийное применение в некоторых видах кабельной продукции. Относительно недорогие марки ТПЭ — динамически-вулканизованные (Сантопрены) и на основе блоксополимеров стирола (Тефаблоки) — в настоящее время достаточно широко используются в производстве автопроводов и телекоммуникационных кабелей, строительных, силовых и других марок (см. ниже) — взамен термореактивных резин (хлоропреновых, хлорсульфополиэтиленовых, этилен-пропилен-диеновых и др.) и ПВХ-пластикатов.

Самыми популярными среди кабельных марок ТПЭ являются, безусловно, Сантопрены. Фирма-производитель (AES) рекомендует их в качестве изоляции и оболочки разнообразных видов кабельной продукции, а именно:

- для контрольно-измерительной техники — аудио/видео, мультикоаксиальные, ленточные, телекоммуникационные, волоконно-оптические, контрольные и другие,

- в силовых — шахтные, сварочные, батарейные, нагревательные, для погружных насосов, систем безопасности, и транспортных — автопровода зажигания, для датчиков АБС-систем, локомотивных, вагонных и других кабелях.

Таблица 2: Рекомендуемые для применения кабельные марки Сантопренов

|

Вид кабельной продукции |

Марки ТЭП для изоляции |

Марки ТЭП для оболочки |

Ссылка на НТД |

| Гибкие, спиральные провода и кабели |

San 261-87 и 451-87 |

San 251-87 и 251-80 |

UL 62 flexible wire, SEO, SEOW |

| Контрольно-измерительные провода и кабели |

San 453-45 |

San 453-45 |

UL 1277, CSA jacket approval, ICEA 82-552 |

| Подводные кабели |

San 261-87 |

San 101-80 |

UL submersible pumps |

| AWM-кабели |

San 451-87 и 453-45 |

San 451-87 и 453-45 |

UL AMWmisc |

| Автомобильные |

San 251-92 и 453-45 |

- |

SAE J1128, types GPT, РВЕ SAE J1127, type SGE |

Примечания: в маркировке Сантопренов 1-я цифра указывает цвет (1 — черный, 2 — натуральный); 2-я цифра обозначает области применения (О — общего назначения, 1—9 — специальные марки, в т. ч. 5 — негорючие); 3-я цифра — твердость по Шору: по шкале А (1) и по шкале Д (3).

Таким образом, процесс получения ТПЭ данным методом состоит из двух стадий: 1) смешения эластомера и термопласта при температурах на 20—30 0С выше температуры плавления пластика в высокоскоростном смесителе до образования расплава; 2) последующего введения вулканизующего агента и перемешивания до максимальной вязкости.

Сегодня выпускается широкий спектр термо-пластичных эластомерных материалов (известно всего около 50 видов ТПЭ — более 700 марок!), обладающих разнообразным комплексом важных эксплуатационных свойств. Несмотря на повышенный интерес к данному типу полимерных материалов, проявляемый в последние годы во всем мире, технология получения и выпуск различных видов ТПЭ в промышленном масштабе на предприятиях РФ развито не так сильно ка хотелось бы. Это связано с рядом причин. Во-первых, с особенностями технологии синтеза и необходимостью специального оборудования, а во-вторых, с низким уровнем развития отечественного рынка потребления этих материалов.

Материалы которые были использованы:

Презентация кабельного завода АЛЮР "ПОЛИМЕРЫ В КАБЕЛЬНОЙ ПРОМЫШЛЕННОСТИ"

Кандидат хим. наук Р. И. Аблеев, доктор тех. наук Р. Н. Гимаев ГОУ ВПО Башкирский государственный университет, г. Уфа «Полиуретановые технологии», журнал, выпуск №4 (17) / 2008

Рекомендуемые статьи

Основные группы кабелей их маркировки и применение

Данный материал предназначен как справочный и должен помочь тем кто хочет познакомится с темой кабельной продукции - узнать базовые отличия между группами и типами кабелей.Группы которые мы рассмотрим:Кабели силовые для нестационарной прокладкиКабель силовой для стационарной прокладкиКабели контрольныеПровода для воздушных линий передачКабели и провода связиОбщее правило для всей кабельной продукц..