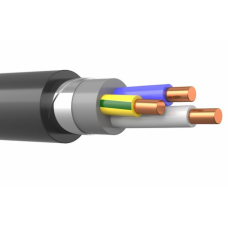

Технология производства кабеля состоит из таких этапов:

- Волочение. При помощи метода волочения токопроводящий материал – алюминий или медь – скручивают в жилу

- Термообработка. Чтобы снять наклеп металла и устранить его последствия, используется термообработка.

- Скрутка. Отдельные проволоки скручиваются в одну жилу. Она называется «стреньгой». Для этого проволока с разных барабанов подается в крутильную машину.

- Дальше полиэтилен в гранулах или другой материал для изоляции нагревают до состояния жидкости. Жилы окунают в смесь в специальном экструдере

- Проходит проверка – не пропускает ли изолятор ток, какая степень проводимости, толщина проводов и т.д

- Готовый провод скручивают при помощи специального оборудования в катушку

- Дальше, в зависимости от того, какой именно кабель вам нужен, при помощи крутильной машины жилы скручивают между собой

- Последний этап – бронирование свинцом или сталью, и наматывание в катушки

Подробнее о каждом этапе:

1.Волочение проволоки

это процесс обработки металла давлением, характеризующийся постепенным однократным или многократным протягивания последнего через специальный волочильный инструмент, предназначенный для поэтапного уменьшения поперечного сечения исходной заготовки.

Упрочнение металла, возникающее вследствие пластической деформации при волочении, называется наклепом, а структура волоченного металла в виде вытянутых по направлению волочения зерен - текстурой.

Степень влияния деформации при волочении на физико-механические свойства протягиваемого металла во многом зависит от свойств металла, величины этой деформации и других причин, но можно выделить общие тенденции этого явления: повышаются прочностные характеристики (предел прочности, предел текучести, твердость); снижаются (неравномерно) пластические свойства (относительное сужение, относительное удлинение, число перегибов и скручиваний); плотность металла незначительно повышается (0,5-1,0 %); антикоррозионная стойкость несколько снижается; возрастает электрическое сопротивление (у аустенитной стали рост составляет до 30 %); изменяются магнитные свойства металла.

В ходе пластической деформации при волочении структура металла претерпевает значительные изменения - зерна перлита вытягиваются по направлению волочения, возрастает число дефектов структуры (дислокаций, вакансий, межузельных атомов), что приводит к увеличению прочности, твердости и снижению пластичности. Эти явления называются наклепом при волочении. Дальнейшая деформация приводит к образованию микротрещин, которые растут и при превышении определенной степени обжатия приводят к обрывам проволоки.

Виды волочения:

Горячее волочение - волочение в условиях зарекристаллизационных температур (до 900 °С) применяется для тех металлов и сплавов, которые при обычных температурах из-за низкой пластичности не могут быть подвергнуты волочению: вольфрам, молибден, некоторые сплавы титана и алюминия. Нагрев проволоки непосредственно в технологическом потоке с волочением производится, как правило, электроконтактным или индукционным методами.

Тепловое волочение - волочение в условиях температур до- или околорекристаллизованного порядка до 500 °С (быстрорежущая сталь).

Низкотемпературное волочение - волочение в интервале температур от - 60 °С до - 180 °С представляет интерес для производства проволоки из высоколегированных сталей с аустенитовой и аустенитно-ферритной структурой, так как способствует повышению стабильности аустенита, повышению пластичности и улучшению механических свойств протянутого металла.

2.Термообработка

Чтобы снять наклеп металла и устранить его последствия, используется термообработка. Это может быть нормализация, отпуск, отжиг или патентирование. Каждый из этих процессов имеет свои особенности. При обработке медной проволоки используется отжиг. Для этого ее нагревают до 500–700 °С и охлаждают на воздухе. Более точная температура и время отжига устанавливаются в зависимости от сечения и свойств проволоки. Эта процедура выполняется в паровых или вакуумных печах, позволяющих избежать окисления меди. Как правило, для экономии времени отжиг выполняется «на проход», то есть проволока постоянно движется через печь с определенной скоростью.

3. Скрутка.

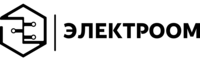

Для создания гибкой многопроволочной жилы будущего провода, отдельные проволоки (пасьма) с нескольких катушек одновременно подаются в крутильную машину, где из них скручивается токопроводящая жила — стренга, служащая основой для будущего провода. Скрутка может быть разной: пучковой, шнуровой, правильной, а также может иметь то или иное направление (правое или левое).

В зависимости от требуемых гибкости, прочности на растяжение, и других характеристик будущего провода, выбирают тип скрутки. Объединенные скручиванием в стренгу, жилы наматываются опять же на катушку. Как вы уже поняли, стренга — это многопроволочный провод, готовый для наложения на него изоляции.

4.Изолирование кабелей. Экструдер

В процессе производства кабелей и проводов с пластмассовой и резиновой изоляцией широкое распространение получили экструдеры (червячные прессы), которые позволяют осуществлять непрерывный процесс наложения изоляции оболочки и выпускать кабельную продукцию практически неограниченной длины. Процесс такого непрерывного производства изоляции или оболочки называют экструзией или выдавливанием, а сами прессы — экструдерами.

Наиболее широко путем экструзии перерабатываются такие термопластичные высокомолекулярные соединения, как полиэтилен, полипропилен, полиамиды, поливинилхлоридные пластикаты некоторые виды фторопластов, а также различные резиновые смеси.

Одним из основных преимуществ переработки полимеров в экструдерах является непрерывность процесса, а это в свою очередь открывает широкие возможности для совмещения процесса изолирования (или наложения оболочки) с другими операциями при изготовлении кабелей и проводов (например, волочением и отжигом токопроводящей жилы, контролем изолированной жилы, скруткой изолированных жил в группы или кабель и т. п.). Кроме того, непрерывный процесс производства кабелей и проводов открывает широкие возможности для автоматизации производственных процессов, что способствует более эффективному и качественному их осуществлению.

5. Проверка кабеля

Измерение рабочего сопротивления диэлектрика

Текущее сопротивление изоляционного слоя токопроводящих частей допускается измерять только на обесточенных жилах. Как и другие методы испытаний кабельных линий, этот предполагает использование мегаомметра.

Замеры проводятся в следующем порядке:

Электрики прибывают на место, перед началом работ проверяют состояние брони, кабельных воронок, заземлений.

Один конец КЛ подключают к мобильному заземлителю, на втором — разводят жилы на дистанцию порядка 150–250 миллиметров. Если обеспечить безопасное расстояние невозможно, методы проверки кабельных линий допускают изоляцию концов колпачками-заглушками.

Убеждаются, что КЛ полностью отключена от электротока.

Очищают изолирующие обмотки от пыли, частичек грязи, прочих инородных предметов.

При помощи генератора подают на токоведущие части ток с повышенными характеристиками: частотой, напряжением. Методы испытания кабеля могут включать нагрузку только переменным или переменным и постоянным током.

Измерительный прибор подключается к жилам отдельно идущими проводами с сопротивлением диэлектрического слоя от 100 МОм. Измерения проводят, поочерёдно перенося омметр с одной жилы на другую. Прочие токоведущие части при этом изолируют мобильными заземлителями.

Сверяют полученные рабочие значения с минимальными допустимыми.

По завершении работы подготавливают техотчёт.

Аналогичны методы проверки проводов и кабелей, лежащих под напряжением не более 1000 вольт, но в этом случае замеры выполняют попарно между двумя разведёнными жилами:

- «Фаза-фаза».

- «Фаза-ноль».

- «Фаза-защита».

- «Защита-ноль».

Минимальное допустимое сопротивление изоляционного слоя КЛ до 1000 вольт — 0,5 МОм. Параметры для высоковольтных КЛ, как и способы проверки кабеля, должны быть рекомендованы производителем или установлены надзорным органом.

7.Крутильный станок

Данное оборудование для производства кабеля объединяет отдельные элементы изготавливаемой продукции, такие как изолированные жилы, проволока, стренги, в устойчивую и четкую форму. Принято различать следующие виды крутильных станков: сигарные, клетьевые, вилочные, с жесткой структурой, арочные, одинарной и общей крутки. Отличие каждого вида заключается в применяемых катушках, в шаге скрутки, количестве используемых жил, в управлении натяжением.

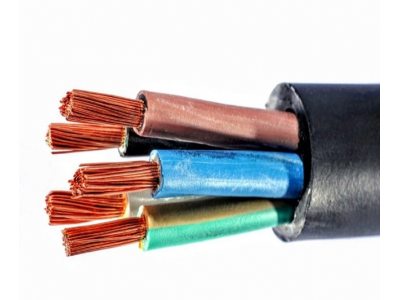

8.Станок бронирования

Данное оборудование используется для обмотки кабеля различными материалами, предназначенными защищать его от разнообразных повреждений и воздействий окружающей среды. В качестве бронированного материала может выступать стальная или гофрированная оцинкованная лента, металлическая проволока либо другой материал.

Рекомендуемые статьи

Сравнение кабелей с пропитанной бумажной изоляцией и кабелей из сшитого полиэтилена

ХАРАКТЕРИСТИКИКАБЕЛЬ СПЭ 6-35 кВТС БУМАЖНОЙ ИЗОЛЯЦИЕЙ 10КВС БУМАЖНОЙ ИЗОЛЯЦИЕЙ 10-35КВДлительная допустимая температура, С907065Допустимый нагрев в аварийном режиме, С1309065Предельно допустимая температура при протекании тока КЗ, С250200130Температура при прокладке без предварительного прогрева, не ниже, С-2000Относительная диэлектрическая проницаемость Е при 20 С2,44,04,0Коэффициент диэлектричес..

Металлорукава для кабеля – когда они необходимы, какими бывают?

Чтобы в жилой дом, офис, промышленное предприятие могло поступать электричество, к нему нужно проложить кабели. А всякий кабель может быть повреждён или испорчен вследствие механических либо химических воздействий. Поэтому все кабели, хотя и изначально выпускаются с качественной изоляцией, при прокладке всё же дополнительно защищают с помощью так называемых металлорукавов.Где используется металлор..

В чем отличие сетевого фильтра от удлинителя

УдлинительКлассическая конструкция эдектрического удлинителя состоит из электрического шнура с вилкой, корпуса снесколькими розеточными гнездами. Корпус чаще всего выполнен из несгораемого пластика. Длина шнура варьируется от 1.5-10 метров.Конструкция удлинителя такая же, как у обычной стационарной розетки. При покупке бытового удлинителя вы получаете несколько соединённых между собой розеток.&nbs..

Перспективы рынка кабельной продукции в России мнение экспертов

В отношении Российской Федерации и, соответственно, её руководящих структур появляется всё больше санкций и ограничений, закономерным итогом которых становится прекращение деятельности многих предприятий на территории страны. И список отказавшихся от сотрудничества с российским бизнесом организаций неуклонно растёт. К сожалению, затрагиваются не только те сферы, без которых можно условно обойтись ..

Ввод кабеля 15 квт в дом

По нормативам вводный кабель должен иметь сечение не менее 16 мм2, если жила в нем алюминиевая (пример: Провод СИП 4 2х16илиСИП 4 4х95 ) , и 10 мм2 — если медная, при расстоянии от опорного столба 25 м. Для расстояния менее 25 м — сечение алюминиевого провода — 10 мм2, медного — 4 мм2.Самостоятельное подключение без согласования проекта и допуска от энергопоставщика повлечёт штраф, но вы..

Допустимые токовые нагрузки для кабелей с медными и алюминиевыми жилами

Допустимые токовые нагрузки для кабелей с медными жилами Рассчитать сечение провода на практике довольно просто. Зная диаметр проводника, например, измерив его штангенциркулем, можно быстро вычислить площадь сечения по формуле S = 3,14х(D/2)². Если жила круглая - то площадь сечения определяется по формуле площади круга (3,14 х радиус в квадрате). Конечно, это не совсем корректная формула, но ..

Прокладка и монтаж кабеля ВБбШв: основные правила и этапы

Кабель ВБбШв может быть установлен различными способами: в грунте с использованием траншей, в специальных блоках или воздушным методом с применением лотков и опорных конструкций. Независимо от выбранного способа, ключевое внимание следует уделять предварительным проектным работам, точности расчётов и оптимизации условий. Соблюдение техники безопасности во время укладки кабеля также является важны..

Устройство плавного пуска: что это такое и как оно работает

Устройство плавного пуска (УПП) — это электронное устройство, предназначенное для контроля запуска и остановки электродвигателей. Оно позволяет значительно снизить механические и электрические нагрузки на оборудование, что увеличивает его срок службы и надежность. В данной статье мы рассмотрим технические детали устройства плавного пуска, его преимущества и области применения. Принцип работы ус..